Najwięcej problemów w prototypach 3D wynika nie z „bryły”, tylko z połączeń. Źle dobrane tolerancje, brak promieni, zbyt cienkie gniazda pod inserty – i już prototyp nie składa się tak, jak zakładaliśmy. Ten przewodnik zbiera praktyki, które sprawdzają się w FDM, SLA i SLS.

Spis treści

- Tolerancje montażowe i kierunki obciążeń

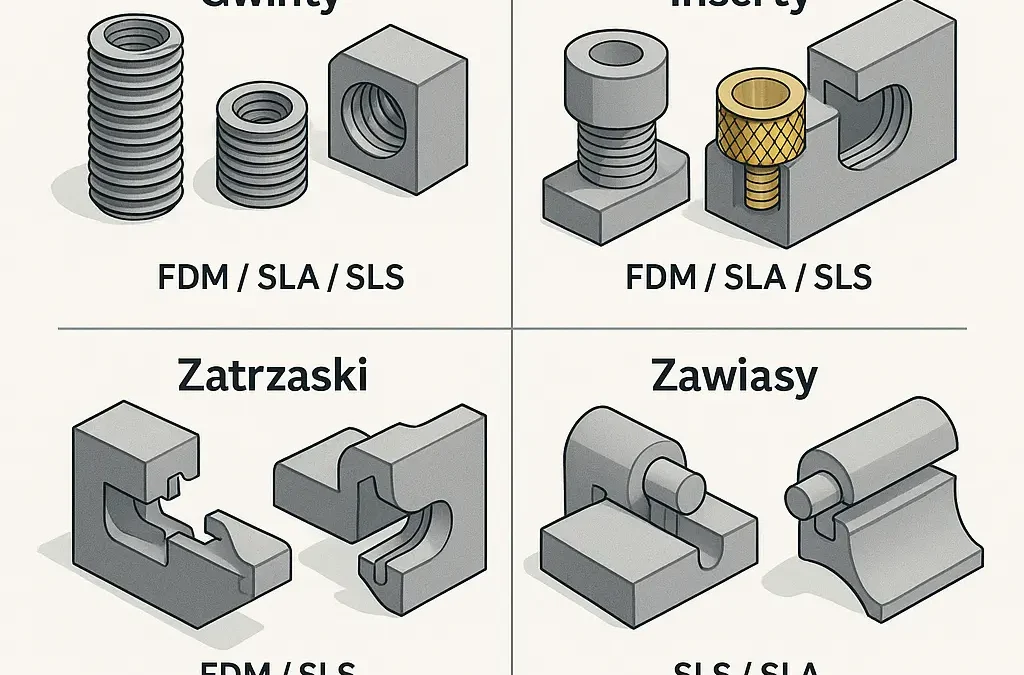

- Gwinty drukowane vs inserty mosiężne

- Zatrzaski, zawiasy i elastyczne przeguby

- Testy dopasowania: próbki i iteracje

- Linki i wycena

- FAQ

Tolerancje montażowe i kierunki obciążeń

Ustal luz roboczy pod technologię i materiał:

- FDM: startowo +0,2–0,4 mm; większy skok dla par ciernych i długich prowadzeń.

- SLA: +0,1–0,2 mm (wysoka precyzja, ale uwzględnij skurcz/utwardzanie).

- SLS (PA12): +0,2–0,3 mm, stabilne przy powtarzalnych seriach.

Projektuj pod kierunek sił: elementy ściskane wzmacniaj żebrami i pełnymi obrysami; połączenia na zginanie zabezpieczaj promieniami (r ≥ 0,5–1,0 mm) i „miękkimi” przejściami grubości.

Gwinty drukowane vs inserty mosiężne

Gwinty drukowane (szybko i tanio):

- FDM: preferuj większe skoki (np. M6+), unikaj drobnych skoków w małych średnicach.

- SLA: dobre odwzorowanie drobnych gwintów, ale pilnuj żywicy (kruchość vs udar).

- SLS: powtarzalność i trwałość przy właściwych tolerancjach.

Inserty termiczne/mosiężne (trwałość i serwisowalność):

- Projektuj gniazdo: średnica otworu według karty insertu + otulina materiału 3–4× średnica gwintu.

- Dodaj fazę wlotową 0,5–1 mm, aby łatwiej wprasować insert i nie rozsadzić ścianki.

- W obudowach z wielokrotnym montażem inserty biją na głowę gwinty drukowane (zmęczenie materiału).

Zatrzaski, zawiasy i elastyczne przeguby

Zatrzaski:

- Daj przestrzeń na ugięcie języka (określ strefę elastyczną) i zabezpiecz ostre naroża promieniami.

- Testowo zaczynaj od luzu prowadzącego +0,3 mm (FDM/SLS) / +0,2 mm (SLA) i skoryguj po pierwszej iteracji.

- Unikaj długich, cienkich „wąsów” bez podparcia – w FDM wzmocnij kierunkiem warstw.

Zawiasy/„living hinges”:

- Najlepsze w SLS (PA12) i wybranych żywicach elastycznych SLA; w FDM ryzyko zmęczeniowe wzdłuż warstw.

- Daj ciągły promień na grzbiecie zawiasu i kontroluj grubość (często 0,6–1,0× dysza FDM to za mało).

Testy dopasowania: próbki i iteracje

Zamiast „strzelać” tolerancjami w całościowym modelu, wydrukuj próbki testowe:

- Kostka tolerancyjna z kilkoma luzami (np. +0,1 / +0,2 / +0,3 / +0,4 mm).

- Segment z zatrzaskiem w 3 wariantach grubości języka i promieni.

- Gniazdo pod insert z 2–3 średnicami i różnymi fazami wlotowymi.

To najszybsza droga do trafionych ustawień – oszczędza czas i budżet.

Linki i wycena

- Jeśli chcesz porównać różnice cenowe między technologiami przy połączeniach i wykończeniu, zajrzyj do Cennik druku 3D.

- Gdy potrzebujesz wsparcia w dopracowaniu połączeń pod konkretną technologię i materiał, skorzystaj z usługi Projektowanie CAD do druku 3D — korekta plików, gniazda pod inserty, tolerancje i dokument krótkich zaleceń produkcyjnych.

FAQ – projekt pod druk 3D

Startowo +0,2–0,3 mm w FDM/SLS i +0,1–0,2 mm w SLA; zależnie od średnicy i kierunku warstw. Drobne gwinty M2–M4 w FDM mają niski „margines błędu” — rozważ inserty.

Tak, jeśli planujesz wielokrotny montaż/demontaż lub obciążenia dynamiczne. Inserty stabilizują połączenie i chronią tworzywo przed wyrobieniem.

Uwzględnij kierunek warstw (unikaj pracy „na rozwarstwienie”), zostaw strefę ugięcia, dodaj promienie i zaczynaj od luzu +0,3 mm. Pierwszą iterację potraktuj jako kalibrację pod konkretną drukarkę i materiał.